Escribe: Candela Ahumada

Escribe: Candela Ahumada

REDACCION UNCIENCIA

La impresión 3D permite producir objetos impensables: hoy se imprimen desde viviendas, hasta chips electrónicos y réplicas exactas de órganos humanos.

En Estados Unidos, la Food and Drug Administration aprobó hace 18 meses la producción del primer medicamento obtenido a través de esta técnica, para el tratamiento de la epilepsia.

El uso y desarrollo de esa tecnología llegó al Departamento de Ciencias Farmacéuticas de la Facultad de Ciencias Químicas de la Universidad Nacional de Córdoba. Allí está instalada una impresora que permite producir fármacos en tres dimensiones, es decir, de forma y aspecto real (objeto físico y tangible), que previamente son diseñados digitalmente en una computadora.

El aparato es altamente innovador desde el punto de vista tecnológico, ya que se pueden diseñar formas y combinar materiales libremente, imprimir en tiempo real, y comprobar el efecto de la droga en el medio.

“La geometría de un medicamento y el modo en que son combinados (estratificados) sus materiales son dos factores que influyen directamente en la liberación del principio activo”, explica Santiago Palma, integrante del grupo de científicos que lleva adelante el proyecto. De esta manera, por ejemplo, es posible controlar el lugar preciso y el momento exacto en el que deseamos que el fármaco comience a liberarse en el organismo.

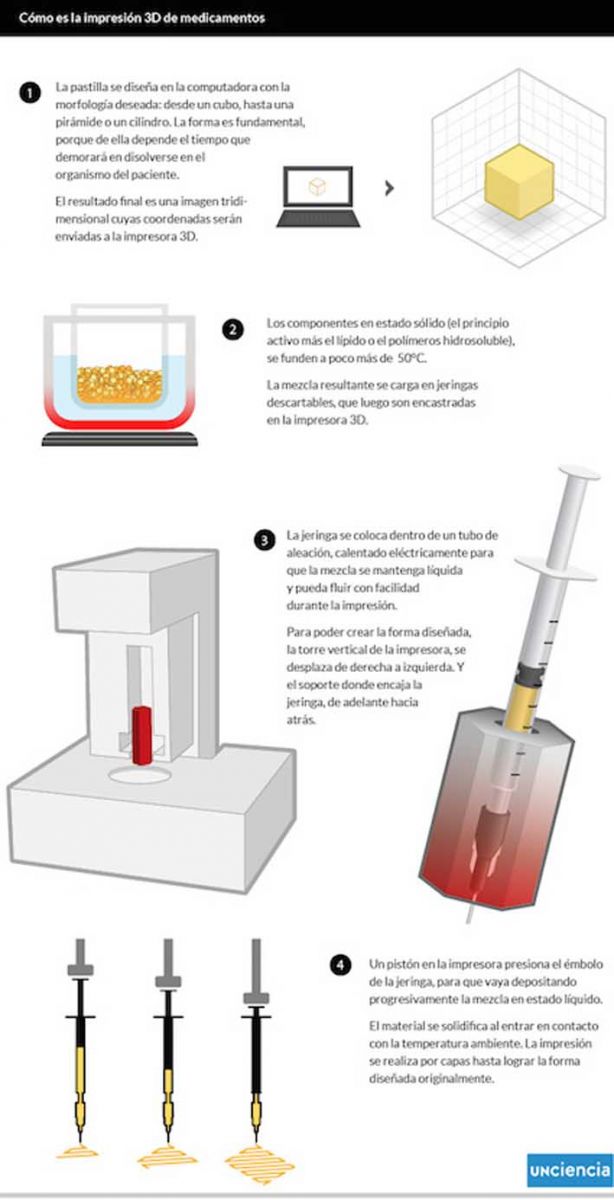

Para imprimir, se utilizan dos materiales biocompatibles (lípidos o grasas y polímeros hidrosolubles), de uso extendido en la industria farmacéutica. En el material “se mezcla” el principio activo (fármaco), responsable del efecto terapéutico, que luego queda “retenido” dentro del medicamento impreso.

Tradicionalmente, los medicamentos se obtienen mediante la fusión de los materiales y su posterior solidificación.

Se trata de una técnica muy utilizada para la producción de diversas formas farmacéuticas (como, por ejemplo, supositorios), pero que presenta la desventaja de requerir de un molde, lo que limita la producción a una sola forma predeterminada. En cambio, la impresión 3D, al no usar molde, permite obtener cualquier forma deseada.

“Experimentamos con algunos activos y realizamos diversas pruebas de liberación con excelentes resultados”, señala Palma, y precisa que, actualmente, el proyecto se encuentra en etapa de realización de ensayos.

La impresora 3D fue diseñada y fabricada por una Pyme nacional (Life Soluciones Integrales), a solicitud de un grupo de investigadores especializados en el campo de la innovación farmacéutica. Funciona con dos programas informáticos específicos, que también fueron creados por la empresa.

Hasta el momento, los científicos consiguieron imprimir medicamentos en volumen con materiales compatibles y procesos comúnmente utilizados en la industria farmacéutica, lo cual -aseguran- representa un “verdadero salto tecnológico”. El desafío ahora es incrementar la velocidad de producción.

La impresora podría tener gran impacto en el ámbito sanitario, para pacientes que necesitan un ajuste de dosis personalizada según sus necesidades.

“La industria farmacéutica busca la producción masiva, necesita homogeneizar. Le conviene que todos consumamos 500 miligramos de medicamento cada ocho horas, es decir, una dosis y frecuencia fijas. Pero la realidad es que no todos necesitamos la misma dosis, y muchas veces estamos infra o sobremedicados”, asegura Palma.

Actualmente, la producción personalizada de medicamentos se resuelve de manera casi “artesanal” en las farmacias u hospitales, donde, bajo prescripción médica, se ajusta la dosis de los fármacos convencionales a la requerida para el paciente, adaptándola en cápsulas comunes (por ejemplo, en el caso de las enfermedades poco frecuentes y en Pediatría). En ese sentido, la impresión 3D podría resultar una herramienta útil para producir, en tiempo real, medicamentos a la medida de cada paciente.

lmpresora 3D: ventajas

Permite combinar formas y la estratificación de los materiales, controlando así el momento y el lugar de liberación del fármaco.

Las dosis de los medicamentos se pueden adecuar a las necesidades de cada paciente.

Utiliza una técnica de uso extendido en la industria farmacéutica (fusión y solidificación), pero con la ventaja de no requerir de un molde que limite la producción a una única forma.

Según se informó, el nuevo ingenio, emplea dos materiales no tóxicos: un lípido o grasa (gelucire), que se degrada lentamente, y un polímero o material plástico (poloxamer), de administración segura en humanos y de rápida liberación en medios acuosos (hidrofílico).